多数高分子聚合物可以通过取向工艺来使其分子规整排列,可显著提高其物理性能。我们常见的一些聚合物制品就是通过取向制造工艺来实现其卓越性能的,例如各类纤维、吹塑容器、吹膜制品等。取向工艺可以大幅提高高分子管材的综合性能,同时可以减少原材料的消耗,以后将会是管材的一种重要发展方向。PVC-O双轴取向聚氯乙烯管材就是利用这种制造工艺生产的管材,此工艺是将挤出生产的PVC-U管材进行轴向和径向进行双向拉伸,让管材中的PVC长分子链在双轴向上有序排列,从而使PVC管材的强度、韧性、抗冲、抗疲劳、耐低温等性能大幅度的提升,此工艺获得的新型管材性能大大超过了普通PVC-U管材。

2.研究表明PVC-O管材相对于PVC-U管材可大幅节约原材料资源,降低成本,提高管材的综合性能,以及管道的施工与安装成本更低。

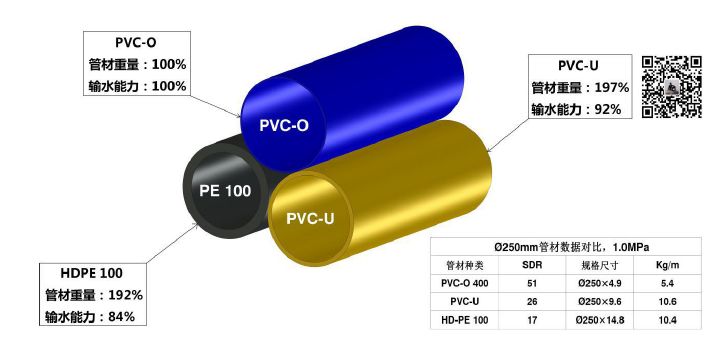

图表内列出4种不同的管材类型(400mm口径以下),分别是球墨铸铁管、HD-PE管材、PVC-U管材和PVC-O 400级管材。从上图数据可以看出铸铁管和HDPE管的原料成本最高,基本持平。球墨铸铁管K9的单位米重最大,是PVC-O管材的6倍多,这就意味着运输和施工安装极为不方便。PVC-O管材的各项数据最好,原材料成本最低、重量最轻、同吨位的原料可生产更长的管道。

1、PVC-O最早是英国YorkshirelmperialPlastics(Uponor)在1970年领先开发的,后来澳大利亚Vinidex(1986)、美国Upomor-ETI(1990)、荷兰Polva和法国Seperef也相续生产。早期都是采用“离线”(off-line)加工工艺(两步法),离线法是通过将生产切割后的每段PVC-U管进行二次加热,然后将管材放入专用的模腔内进行拉伸,离线法的优点是生产启动操作比较简单,管坯生产时可以实时测量控制壁厚,横向拉伸值可以取的更高,取向是可以同步制造出带R-R承插口(无需二次扩口)。缺点是生产时每根管材的两端作为工装加紧密封段,后必须切除两端无效管材(约5%左右),早期生产效率也比较低,以315mm管材为例,生产一根6米的管材需要1小时左右。另外离线法加工设备投资高,很难推广,但是在大口径(≥630mm)领域,两步法的优势就会凸显出来,因为目前一步法做到630口径时开机启动难度太大,包括在生产过程中对产品的尺寸控制非常困难,废品率比较高。

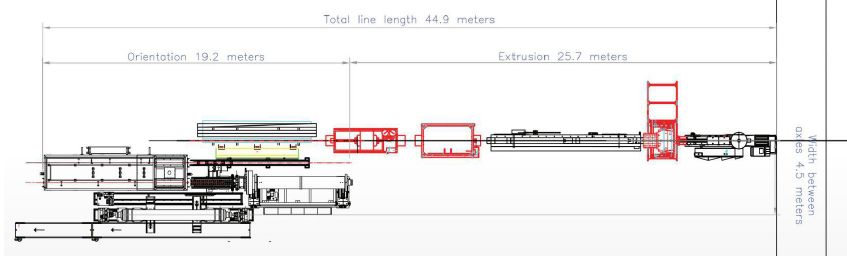

2、后来Petzetakis 1972研发出在挤出加工过程中“在线”(in-line)进行取向,连续生产PVC-O。该工艺也被称做为“一步法”,其在线使用一个扩张拉伸模与管坯挤出模具连接在一起,扩张拉伸模被安装于两台牵引之间,生产时第二台牵引速度大于第一台,这个速度差就是PVC-O管材的轴向拉伸值。扩张拉伸模会将PVC-U管坯进行径向扩张至一个固定比例,这就得到了径向拉伸要求,PVC-U管材经过双向拉伸工艺后就得到了PVC-O管材,“在线”双轴取向生产工艺大大提高了生产效率,减少了制造成本,增强了PVC-O和其他管材的竞争力。早期一步法也遇到难以解决问题,首先在线生产时管坯出现壁厚变化时,无法在线测量和调整,因管坯壁厚出现偏差后,将会直接影响双向拉伸时管材的壁厚控制难度,壁厚偏差过大会导致管材圆周取向的均一性,这对管材的性能非常不利。早期对管坯的预热都是在热水中进行,管壁厚出现偏差时无法进行单点温度控制调整,同时使用热水预热安全风险和操作难度较大。

1、2002年Molecor开发了一种全新的生产技术投放市场,新式离线+干法PVC-O生产系统。这种干法是指PVC-U管坯预热不需要以水为预热介质,而是采用红外线加热,唯一的介质就是热空气。首先将管坯输送到一个多工位预热的红外加热烘箱内,管材在加热时需要连续转动,以保证整个管材圆周的预热温度一致性更好。预热完成后管坯会被输送到专用的模具内进行径向拉伸,此工艺是采用管内输入压缩空气进行拉伸。此新型此工艺生产的PVC-O管材效率有大幅提升,产品口径:90~1000mm。

2、2006年Rollepaal推出Rblue设备,并在2010年K展上作为新产品展出。Rblue在线过程是以空气为介质来扩张管材生产PVC-0管。对于从PVC-U到PVC-0的加工过程,Rollepaal做了很多关于温度窗口的研究。到目前为止Rollepaal发现,加工窗口从较低端85℃开始到较高端,这个工艺温度相对稳定,拉伸前PVC-0管坯最高温度仍被限定在103ºC以下,不过Rollepaal还在测试105℃至113℃的拉伸工艺,作为来对比各个拉伸温度对管材性能的影响。在加工工艺的取向挤出阶段的温度可以使用热空气介质达到。在以水为介质的取向过程中不可能实现更宽的温度加工窗口,甚至存在更多的问题。此工艺生产的PVC-O管材速度非常之高,已经接近PVC-U的生产水平。因一步法生产大口径PVC-O管材时存在太多难题,所以到目前为止Rollepaal管材的口径只达到630mm,最小口径为90mm。

1.1、PVC-O管材的管坯部分生产方法与PVC-U基本相同,基本流程如下:

原料材料→混配→挤出机塑化→模具成型→真空冷却定型→牵引→(预热+取向)有PVC-U生产线的企业可以利用现有的设备进行改造,便可生产PVC-O管材。

1.2、PVC-O使用的原材料预PVC-U完全相同,都是使用K值≥64的型树脂。

我们测试过市场上多数品牌的PVC树脂,基本所有的树脂都可满足PVC-O管材的生产工艺需求,现O管生产使用最多的品牌为以下3个品牌:

1.31热稳定剂:现多数生产PVC-O管材的企业多数使用有机锡作为PVC的热稳定剂,因有机锡的拥有极强的热稳定性、耐候性、制品内外壁光泽性好、着色效果好、添加分数少、基本无析出现象等优点。有机锡的缺点也比较明显,加工气味较大,液体状态有机锡对混配料计量和操作不利,回料不可以铅盐类掺杂使用。也有部分PVC-O管材企业有使用钙锌稳定剂,钙锌稳定剂给我最大的印象就是环保无毒,无毒只是相对于铅盐体系而言,人体锌超标也会导致锌中毒,现在欧洲部分国家和澳大利亚开始对饮用水管要求禁锌。钙锌稳定剂也有非常严重的先天缺陷,那就是析出物较多,导致产品表面拉丝划痕严重,无法连续长期生产,这对PVC-O来说是非常不利的。

1.32、抗冲增韧助剂:现主要有ACR和MBS,不建议使用CPE作为抗冲改性剂,因CPE的耐候性差、耐低温冲击性能差(-20℃)、还会增大PVC-O的高温回缩。

1.34、其它助剂: 钛白粉、颜料、碳酸钙等(建议添加量5PHR以内或不添加)

生产250口径以下的PVC-O管可以使用锥双挤出机,生产大口径PVC-O管建议使用平双挤出机。螺杆选用低钙结构,如使用有机锡稳定剂时,建议对螺杆进行镀铬处理,因有机锡长期加工对螺杆机筒有粘附倾向。爱体育登录

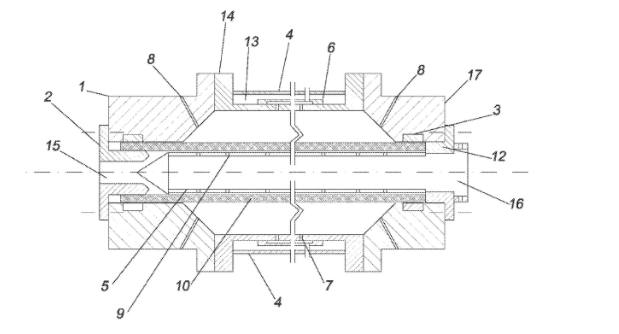

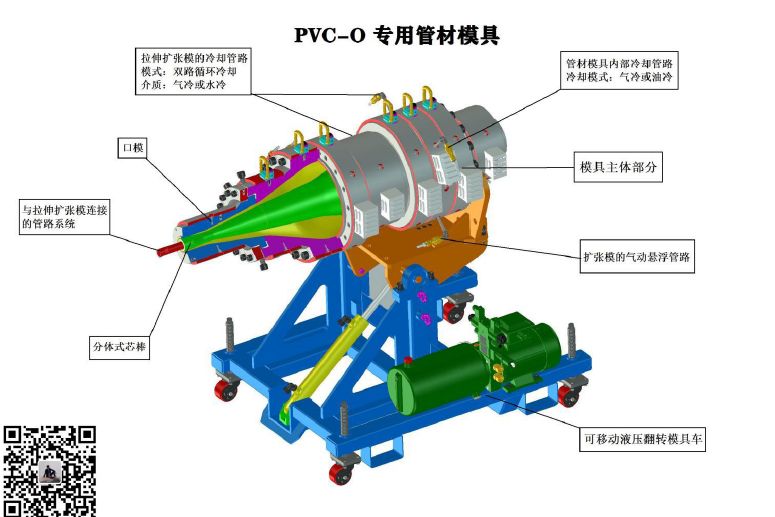

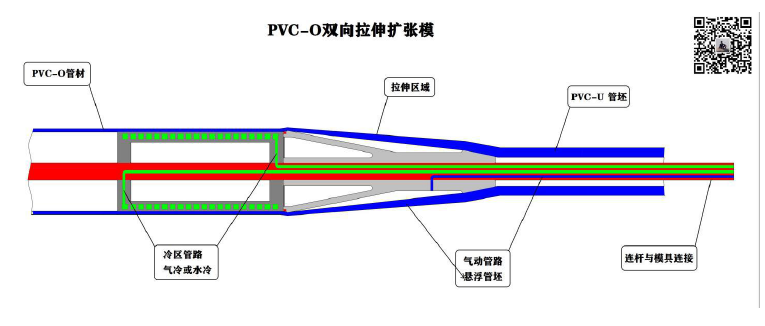

管材挤出模具是个非常核心的部分,模具要能满足物料的均匀挤出,管坯内外壁不能出现物料合流线,还需设有复杂的冷却及气动管路,另外模具还需要承受牵引机轴向的巨大拉力,因为双向拉伸扩张模是通过连杆与管材模具直接相连,所以轴向拉力全部作用在模具的支架上。

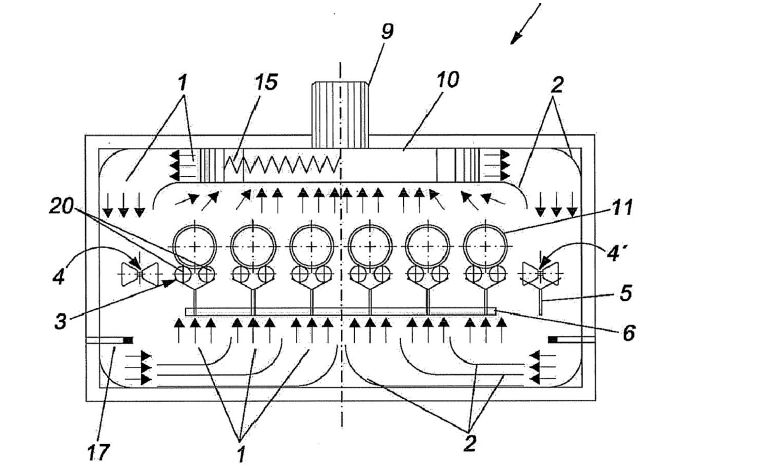

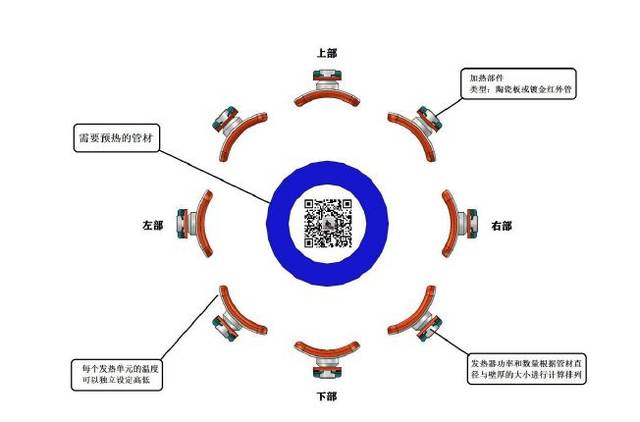

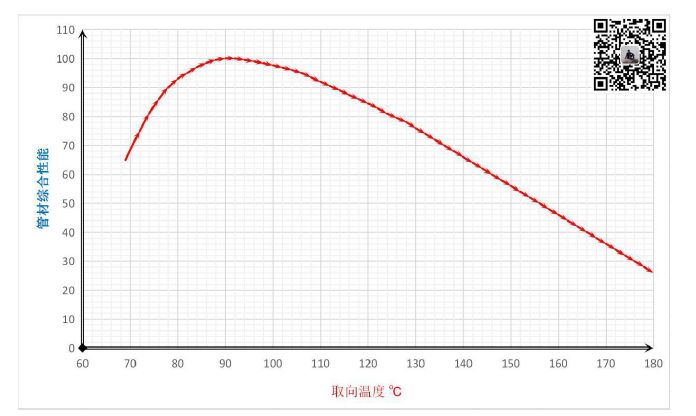

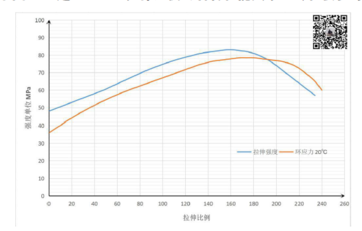

加热烘箱内圆周上设计若干个发热单元,每个发热单元必须可以单独控制温度,以满足对管材圆周温度的精确控制。在取向拉伸时,如管材圆周上某点出现偏差时,可单独调整对应烘箱内独立发热单元的温度,借助调节管坯局部温度的方法可以实现对壁厚的精度控制。PVC-O管材最佳的取向温度是管坯的玻璃化温度点上升3度左右,因各厂家使用的原料和配方不同,最理想的取向温度也会有所高低,以我们现有的配方体系来看,拉伸温度在90℃±5℃范围内都可得到理想的管材性能。

现在每家生产PVC-O管材的企业其拉伸扩张模结构都有所区别,无论那种结构,都应满足以下几点生产要求:

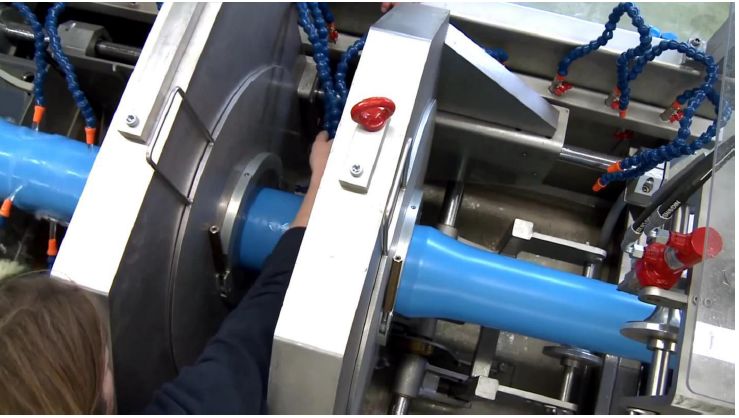

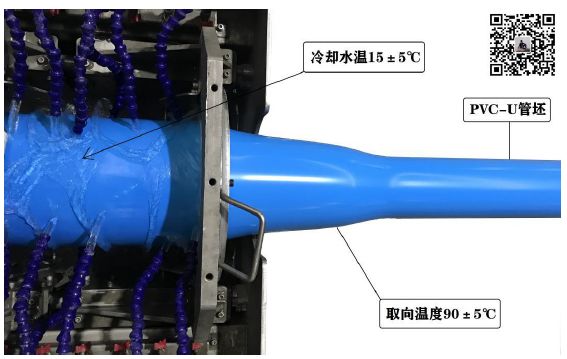

如上图所示的扩张模结构及来拉伸区使用气动悬浮法,减少管材内壁与模具的摩擦,阻力会被降到最低,也不会产生多余的摩擦热量。后部定型部分采用循环水冷,可以快速冷却管材内壁并迅速定型,同时还可以提高管材内部光洁度。

成型机的结构应具备操作方便,冷却效果好,可实时观察拉伸状态等。拉伸定型部位的冷却水温控制在15℃±5℃为宜。

第二台是重型牵引机,需要对各个结构进行强化设计,因第二台牵引机需要对管材进行轴向强制拉伸,特别是腹带链条和橡胶牵引块都需要加强。另外牵引机的爪数量较常规数量要增多,建议:160选用4爪,250选用6爪,400选用8~10爪,630选用10~14爪。

扩口机是PVC-O生产线中的重要组成部分,PVC-O管材的扩口机都需要特殊设计。因为多数高分子材料存在记忆性,PVC也是如此,PVC-O管材是在材料的玻璃化温度点进行取向拉伸,反之当取向拉伸后的PVC-O管材长时间放置在超过80℃的环境中,其管材就会出现回缩现象,这种特点我们称之为材料的记忆功能。同样PVC-O管材在扩R口时,需要将管材端部加热至90℃以上才能进行机械扩张,但是管材在扩口机的烘箱内加热时就会严重回缩(烘箱内空气温度一般会达到160℃以上),严重回缩状态下的管材端部就无法顺利进入模具扩口。现各厂家都采用管内预先放置金属管来阻止其收缩现象,此方法虽然效果很理想,但是大大提高了扩口设备与工艺的复杂程度。